合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(三)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(二)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(一)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(三)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(二)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(一)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(二)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(一)

> 表面张力与表面张力系数测量:概念、方法与科学意义

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(下)

三防漆产生毛细现象的原因及解决方案

来源:安川新材 浏览 2062 次 发布时间:2022-09-29

智能家居、5G、新能源汽车等新兴产业的兴起,电子产品的智能化、多功能化、轻量化程度越来越高,对其内部组件及生产工艺也提出了更高的要求,三防漆防护作用使其在电子产品中的应用越来越广泛。由于工艺或自身属性等因素,三防漆在其使用过程中也会出现一些问题,下面就三防漆使用过程中常见的一些问题及解决方法与大家分享,以供参考。

气泡

气泡是指漆膜干后出现大小不等的突起圆形泡,也叫鼓泡,产生于被涂表面与漆膜之间,或两层漆膜之间。通常直径大于300微米称为大气泡,直径小于300微米称为小气泡。

导致气泡产生的主要原因:太多的溶剂留在漆膜中;炉温太高,表层快速结皮;三防漆粘度过高,气泡无法迅速释放;三防漆厚度过厚,气泡无法迅速释放;流平挥发区域排风过大或排风过小。

解决方案

①使用前将胶水自行消泡或真空消泡。

②涂覆前将PCB板擦拭干净,防止杂质影响胶水的附着力。

③涂覆时调配控制好胶水的粘度和流动性。

④控制好设备的喷涂压力、烘烤温度。

发白

发白是指三防漆涂膜含有水份或其它液体,涂膜颜色相较于原来较淡白,涂膜呈现白雾状。

导致发白产生的主要原因:环境湿度较大;板材含水率过高,水份挥发积留于漆膜中导致发白;PCBA表面、容器、三防漆中混有水分;稀释剂挥发太快。

解决方案

①施工前要经过干燥处理,控制板材的含水率。

②三防漆涂覆时不要一次性厚涂。

③要在湿度较低的环境(<75%)中涂覆,如必须可加入适当慢干溶剂。

④PCBA表面要洁净、干燥,不要沾上水分。

⑤三防漆和容器中不要混入水分。

分层

在PCBA生产工序流程中,使用PCB板三防漆保护是最后一道工序。而为使PCB板表面增加耐磨性、增加润湿性、美化修饰等,在涂覆三防漆之前都会使用助焊剂。未经过仔细清洗,会导致板上存在化学残留,使得三防漆涂层的兼容性受到影响。长时间漆膜便会与PCB板慢慢脱离,出现分层现象。

解决方案

①三防漆涂覆前对电路板进行清洗、烘干,减小膜厚。

②移除保护时造成分层,漆层附着力较差,需要涂层达到指触干燥时(涂层仍柔软)去除保护。

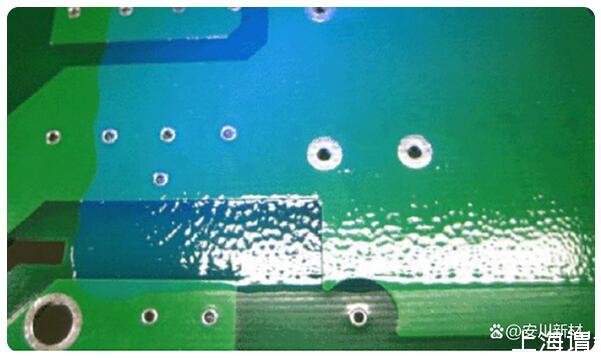

桔纹

三防漆喷涂后,一般三防漆在PCB板自流平,有些自动化的喷涂工艺流平是通过传送带的速度来控制放置时间,稀释剂挥发快,粘度高,导致未流平的区域流不平,出现表面凹凸现象,也就是桔纹现象。

生产环境温度过高,溶剂挥发的速度加快,胶液未完全流平,也会导致轻微桔纹现象。

简而言之,三防漆出现桔纹的现象,是因为强迫性固化而产生的。

解决方案

①检查生产环境,如温湿度。

②比较室温固化的板子和走正常流程固化的板子。

③减小固化前流平挥发区域的排放量。

④降低三防漆粘度。

⑤减小炉温曲线爬坡坡度。

⑥使用挥发速度较慢的稀释剂。

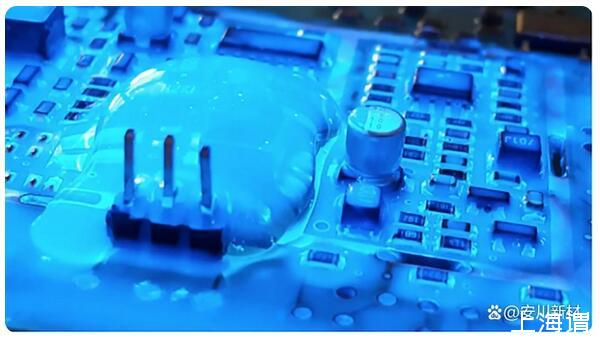

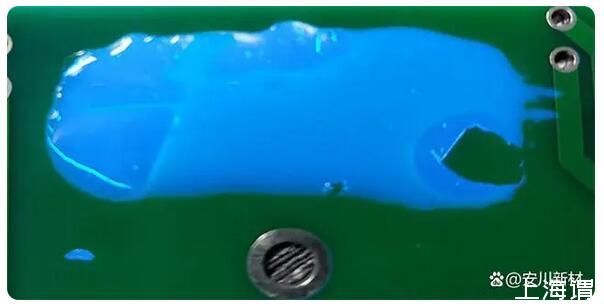

毛细现象

三防漆的毛细流动是指在毛细作用推动材料离开某些区域到其他区域,形成不一致的结果。较好情况是,产生的保形涂层不均,零零星星的;坏的情况下,会导致涂层脱离,基材完全裸露。

产生毛细现象的主要原因:板子设计时小间距管腿连接器;过于苛刻的涂覆要求;三防漆粘度过低;三防漆流量过大;底材与三防漆的表面张力不合适。

解决方案

①增加涂覆区域与连接器的距离。

②在连接器周围使用遮蔽胶形成围栏。

③使用粘度更高的三防漆。

④降低膜厚。

⑤清洗线路板。

裂缝与划痕

裂缝是由于膜厚过厚,主要出现在引脚,元器件边缘等表面张力过大的地方。划痕来自于涂覆过程中的制具或机械的划伤。

解决方案

①减小膜厚。

②优化炉温曲线,炉温不能过高,让漆膜缓慢干燥、固化,以达到最佳的性能。

③在涂覆干燥以及包装的过程中注意减少划痕产生。

PCB板三防漆使用问题,需要综合分析改善。