合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 高分子类助剂主要增效机制及在除草剂领域应用机理

> 聚丙烯酸酯反相破乳剂添加后曹妃甸油田含油污水界面张力的变化

> 低界面张力纳米流体提高低渗透油藏压裂渗吸速率和采收率(一)

> 聚氧乙烯链长度调控非离子Gemini表面活性剂的表面张力、接触角(二)

> 克拉玛依油田:阴阳离子表面活性剂复配体系可实现超低界面张力

> 表面张力估算法测定29种常见低芳浅色矿物油的溶解度参数——结果与讨论、结论

> 超声协同壳聚糖处理对蛋黄液界面张力的影响

> 链烷烃的表面张力与内压、比例、温度的关系

> 海藻糖脂:一种兼具优异发泡性能与皮肤温和性的新型表面活性剂(二)

> 印制板组装件污染物手工清洗时,如何选择溶剂

推荐新闻Info

-

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(下)

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(上)

> 胆汁酸通过改变肺泡表面张力调节呼吸功能的机制研究——讨论、结论、展望

> 胆汁酸通过改变肺泡表面张力调节呼吸功能的机制研究——结果

> 胆汁酸通过改变肺泡表面张力调节呼吸功能的机制研究——摘要、材料与方法

> 镜子起雾与液体表面张力测量实验研究(二)

> 镜子起雾与液体表面张力测量实验研究(一)

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(二)

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(一)

> 3种不同变质煤样经湿法超细粉碎后煤颗粒表面张力变化(二)

重轨钢中氧、硫含量、夹杂物形核率、聚集与界面张力的关系(三)

来源:中国冶金 浏览 965 次 发布时间:2025-07-08

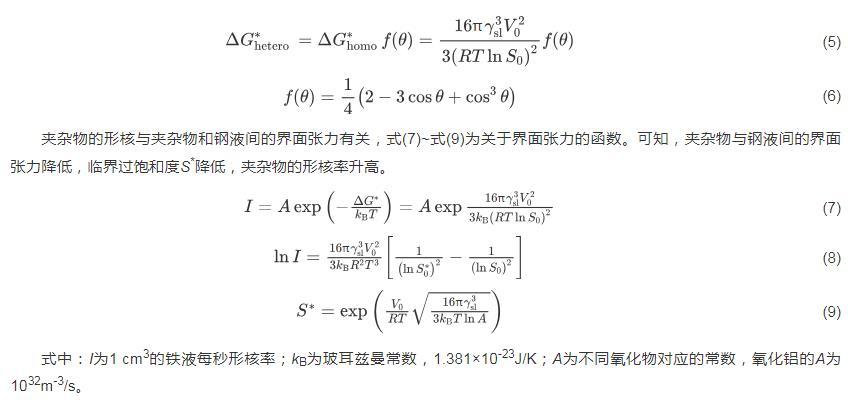

由于钢液中合金化合物粒子的存在,使得非均质形核的脱氧核心结构不同于均质形核,因此,非均质形核生成临界半径脱氧产物时,其所需要的临界自由能变化ΔGhetero*与均质形核也不同,这个差异可用关于两相接触角的函数f(θ)来弥补,见式(5)和式(6)。两相之间的接触角θ越大,给形核造成的困难也越大。

夹杂物的形核与夹杂物和钢液间的界面张力有关,式(7)~式(9)为关于界面张力的函数。可知,夹杂物与钢液间的界面张力降低,临界过饱和度S*降低,夹杂物的形核率升高。

式中:I为1 cm3的铁液每秒形核率;kB为玻耳兹曼常数,1.381×10-23J/K;A为不同氧化物对应的常数,氧化铝的A为1032m-3/s。

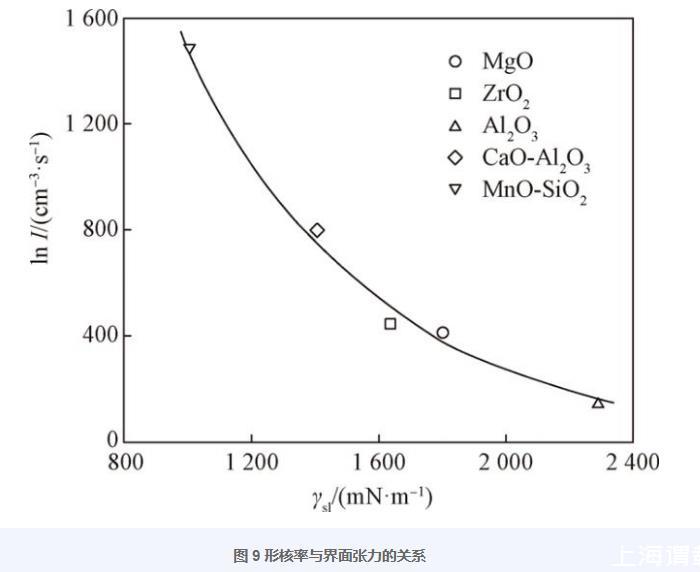

图9所示为界面张力γsl对于CaO-Al2O3型以及SiO2-MnO型夹杂形核率的影响,结果显示,当界面张力减少时,这2种类型的夹杂的形核率也相应提高。这说明,较小的界面张力有助于脱氧产物的生成,同时整个形核周期变短,也使得这些非金属夹杂的尺寸分布变得更加平衡。

图9形核率与界面张力的关系

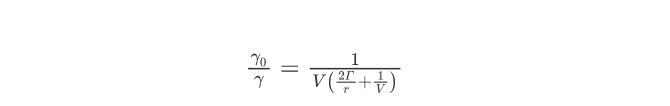

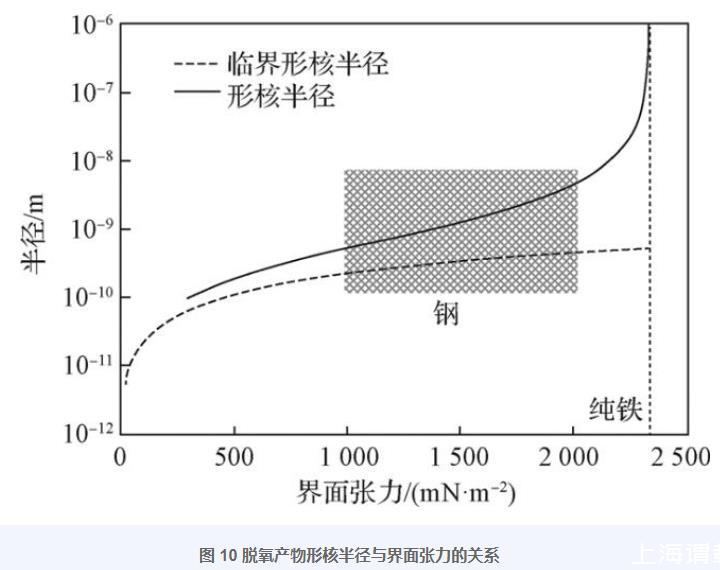

夹杂物与钢液间的界面张力不仅会影响夹杂物的形核率,还会影响形核半径的大小。以Al2O3为例,Al2O3的形核半径和钢液与Al2O3的界面张力的关系可以用式(10)来描述。

式中:γ为半径为r的Al2O3与钢液的界面张力,N/m;γ0为r无穷大(零曲率)时钢液与Al2O3的界面张力,2.328 N/m;Γ为表面过剩量,mol/m2。

脱氧产物形核半径与界面张力的关系如图10所示,可知,Al2O3和钢液之间的界面张力会直接影响Al2O3的形核半径。当Al2O3和钢液的界面张力降低时,Al2O3的形核半径也会相应减小。因此,界面张力的降低会推动形核的发生,也会缩小形核半径的大小。本研究热模拟试验的结果也显示,随着钢液中初始氧、硫元素质量分数逐渐增加,重轨钢中非金属夹杂物的尺寸呈减小的趋势。

图10脱氧产物形核半径与界面张力的关系

3.3界面张力对夹杂物聚集的影响

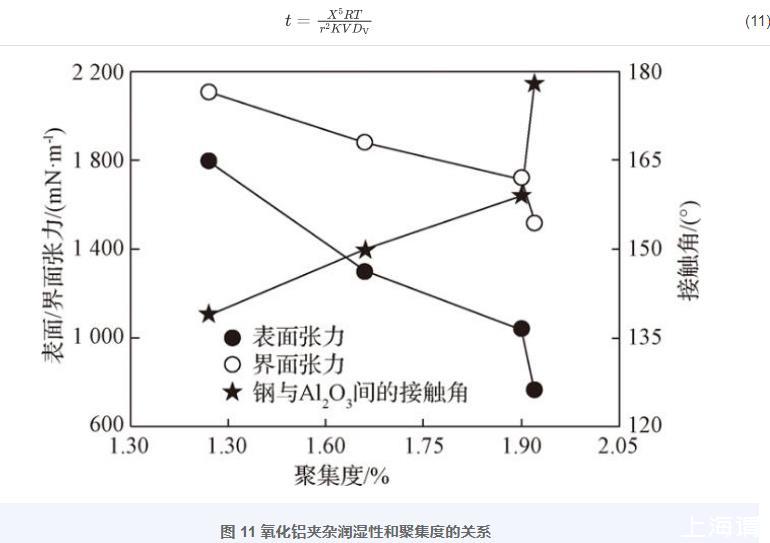

在钢液中,非金属夹杂物的形成、碰撞、团聚、长大和去除会对钢水的洁净度产生很大的影响。由于夹杂物在钢液中的长大行为有多种方式,如扩散长大、不同运动引起的团聚碰撞以及夹杂物之间的相互作用等都将造成粒子在钢液中复杂且不规律的运动。因此本文在仅考虑夹杂物扩散长大的前提下,对其运动进行分析。钢液中的脱氧产物的凝聚时间t见式(11)。可知,夹杂物的聚集时间与夹杂物的尺寸相关,尺寸越小的粒子团聚所需要的时间越少。与尺寸较大的粒子相比,小尺寸的粒子产生碰撞并聚合的概率更大,可进一步形成更大尺寸的粒子,这些团聚的粒子上浮速度加快,上浮且去除的效率更高。郑立春及其团队的研究揭示,当钢液的表面张力以及其与夹杂物之间的界面张力下降时,会导致钢液与夹杂物的接触角扩大,从而使得夹杂物的聚集度提高,结果如图11所示。本研究热模拟试验数据也显示,当钢中氧、硫质量分数升高时,钢渣反应前后夹杂物的去除率会有所提高。

图11氧化铝夹杂润湿性和聚集度的关系

式中:X为横截面半径,X=r/3,cm;K为形状因子,10~100;DV为体积扩散率,cm2/s。

综上,工业生产调研与小炉热模拟试验均证明,钢液中氧硫元素会对夹杂物的去除产生影响,钢液中夹杂物总量并不完全与氧、硫元素质量分数呈正比关系。钢厂在冶炼重轨钢的过程中,不应以超低硫、超低氧元素含量为目标,而应利用表面活性元素对氧化物夹杂在钢液中运动的影响,在铁水预处理过程中适当减少脱硫剂的使用或在转炉渣料中减少石灰成分,以保证LF进站前钢中含有一定量的硫元素。初步建议精炼时钢液中硫质量分数约为0.014%,氧质量分数约为0.003%,更易于脱氧产物的形核、团聚与运动上浮。

4结论与展望

1)钢中氧、硫元素含量的提高对钢渣反应过程中夹杂物去除有显著的效果。固定钢中全氧质量分数,随着初始硫质量分数的升高,钢渣反应30 min后,终点硫质量分数可降到0.002 6%;固定钢中硫质量分数,随着全氧质量分数的升高,终点全氧质量分数可降到0.001 4%以下。

2)在全氧质量分数约为0.001 2%的前提下,钢中硫质量分数从0.007%上升到0.016%时,夹杂物的去除率从10%上升到60%左右;在钢中硫质量分数为0.007%的前提下,钢中全氧质量分数从0.001 2%上升到0.004 4%,夹杂物的去除率从10%上升到70%左右;夹杂物的平均尺寸随着钢中氧、硫质量分数的升高呈减小的趋势。这是由于氧、硫质量分数增加使钢液表面张力及其与夹杂物间的界面张力降低,夹杂物的形核率增大、形核半径减小,小尺寸的夹杂物粒子更易于团聚长大并从钢液中上浮去除。

3)钢厂可在保持渣成分稳定、钢液温度降幅不大且精炼时长稳定的情况下,不必一味追求超低硫的指标,在LF化渣前控制硫质量分数到0.014%、氧质量分数到0.003 0%,可提高钢中非金属夹杂物的去除率,同时降低夹杂物尺寸。

4)由于硫化物主要是在钢液凝固过程中析出,本文注重研究熔融金属中表面活性元素对脱氧产物的影响,因此未将硫化物夹杂一同统计分析。国内对重轨钢夹杂的研究一般倾向于深脱硫以减少铸坯中硫化物的析出。下一步,作者将继续开展热模拟试验,对夹杂物成分变化做更深一步的探究,同时考虑脱氧产物与凝固析出物,研究初始氧、硫含量对硫化物夹杂、氧硫复合夹杂的影响,从而得到LF精炼进站前氧、硫质量分数合理的控制范围。