合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 含氟聚氨酯超疏水涂层表面性能、化学稳定性、耐摩擦性能研究——结果与讨论、结论

> 烷基化碳量子点表面活性剂合成改性、表面张力、稳泡及乳化性能(二)

> 植物油中N-酰基氨基酸表面活性剂的界面活性和聚集行为——摘要、简介

> 液体界面的表面张力和界面张力的测量方法

> 糖基阳离子型双子表面活性剂复配酸化压裂用助排剂,可降低表面张力、快速返排

> 尿液中出现大量泡沫是不是得肾病?

> 液滴中心液态区表面张力法研究PTFE胶粒与NaCl混合液滴图案形成原理

> 考虑界面张力、液滴尺寸和液滴变形影响的携液临界模型构建(二)

> 清洗剂的六大作用,哪个作用原理与表面张力有关?

> 不同质量分数的EMI溶液的表面张力测定【实验上】

推荐新闻Info

-

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(三)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(二)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(一)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(三)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(二)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(一)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(二)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(一)

> 表面张力与表面张力系数测量:概念、方法与科学意义

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(下)

Ce含量对Mg-1.2Ca镁合金阻燃性能及表面张力的影响研究(一)

来源:《河北工业大学学报》 浏览 346 次 发布时间:2026-01-04

摘要镁合金在熔炼过程中容易产生氧化燃烧,因此必须采取有效的措施对其加以保护,合金化是一种理想的阻燃方法。本文研究了添加不同Ce含量对Mg-1.2Ca镁合金的阻燃性能和熔体表面张力的影响。结果表明:随着Ce的质量分数从0增加到1.5%时,Mg-1.2Ca合金的燃点大幅度提高,表面张力不断下降。当Ce含量提高到1.2%时,镁合金的燃点达到780℃。随着Ce元素的添加,由MgO,CaO和Ce2O3组成的复合氧化膜非常致密,从而可以很好的阻止Mg-1.2Ca镁合金的氧化燃烧。对Mg-1.2Ca-1.2Ce镁合金氧化膜的SEM和EDS进行了综合分析,结果表明氧化膜最外层主要是MgO,中间层主要是CaO,而Ce2O3主要集中在氧化膜和基体的交界处。

前言

镁合金具有密度小、比强度和比刚度高、良好减震性和消磁性,并且易于切削、成型,因此在航空航天、汽车工业、电子科技等领域得到广泛的应用。但是镁合金在熔炼、浇注过程容易氧化和燃烧,因此必须采取一定的保护措施。现在最常用的阻燃方法是熔剂覆盖法和气体保护法,但这两种阻燃方法都不可免的存在熔剂夹杂、环境污染、设备和工艺复杂等缺点。

20世纪50年代,国内外提出阻燃镁合金的研究开发,其主要原理在于向镁合金中添加适量的低氧位合金元素(即其与氧的亲和力大于镁与氧的亲和力),使镁合金在熔炼、浇注过程中自动生成一层致密的复合氧化膜,从而阻止镁合金的进一步的氧化燃烧。日本九州国家工业研究所的Sakamoto和九州大学的Fukuoka等人较早研究了Ca对于合金阻镁燃性能的影响。在镁合金中单独加入Ca元素后,其总体趋势是含Ca量越高其阻燃性越好,但大量实验证明Ca含量的增加,晶界上会出现富Ca的金属间化合物,使合金的力学性能降低,从而阻碍了含Ca阻燃镁合金的进一步推广应用。黄晓锋等的研究发现,Ce元素的加入对提高AZ91D合金在固态下的起燃温度有着重要的作用,随着合金中Ce的加入量的提高,镁合金的起燃温度逐渐升高。Ce元素为表面活性元素,Ce元素的添加对镁合金的阻燃性能和氧化膜结构产生很大的影响,而合金表面氧化膜结构的改变必然同时改变熔体表面张力的大小。表面张力作为高温熔体重要的物理性质之一,是冶金和材料科学与工程中的重要物理参数。它对材料在铸造、焊接等加工过程中表面热力学行为起着十分重要的作用。研究Ce元素对镁合金表面张力的影响对于揭示其阻燃机理具有重要意义。本论文通过添加Ca、Ce到工业纯镁中,探讨其对工业纯镁阻燃性能与熔体表面张力的影响,为新型阻燃镁合金材料的研发提供依据。

1试样的制备及检测方法

1.1试样的制备

本实验以工业纯Mg、Mg-30%Ca中间合金、Mg-30%Ce中间合金为原材料,利用坩埚式节能电阻炉进行熔炼,并通入体积百分比为99.5%CO2+0.5%SF6的混合气体作为保护气体。原材料化学成分如表1所示。

表1原材料化学成分(质量百分数)

| 序号 | 1 | 2 | 3 | 4 | 5 | 6 |

| 成分 | Mg-1.2Ca | Mg-1.2Ca-0.2Ce | Mg-1.2Ca-0.5Ce | Mg-1.2Ca-0.8Ce Ce | Mg-1.2Ca-1.2Ce | Mg-1.2Ca-1.5Ce |

1.2燃点检测方法

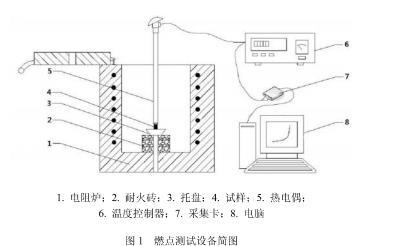

燃点测试设备采用型号为SG2-1.5-12型的小电阻炉进行加热升温,升温速率可通过编程自行设置;温度控制装置使用TCW-32B型程序温度控制器,如图1所示;选用WRE型热电偶进行温度的测定,将试样(Φ12mmx15mm)放在内表面光滑的陶瓷小坩埚中,燃后一同放入节能的小电阻炉中进行测试,整个测试过程不添加任何保护在大气中直接测量。

本实验采用的燃点测试原理为:用温度采集卡采集到电脑的是一个时间和温度的t-T坐标系,横坐标为时间t,纵坐标为温度T。温度随着电阻炉的升温而缓慢上升,当到达镁合金燃点时,由于镁合金燃烧时大量放热,其表面温度急剧升高,在加热温度和时间曲线上会出现一个拐点,其拐点相应的纵坐标就是合金的燃点。

1.3表面张力检测方法

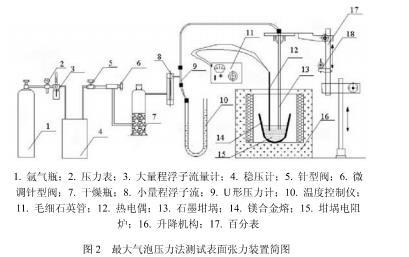

本研究采用“最大气泡压力法”测量阻燃镁合金熔体的表面张力。实验装置见图如图2所示。采用高纯度氩气作为工作气体,干燥瓶中装有CaCl2用于干燥气体,毛细石英管直径为2.86mm,端口经过抛光、清洗处理,U形压力计工作液体为纯净水。

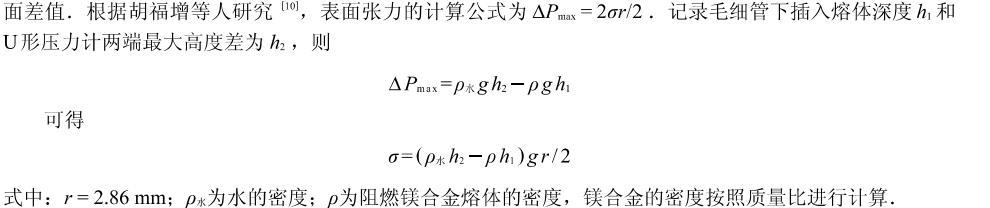

工业纯Mg熔化后在750℃左右加入Mg-30%Ca和Mg-30%Ce中间合金,待金属完全熔化后搅拌均匀,去除表面熔渣,保温10 min后进行表面张力的测量.测量时首先打开氩气瓶,通过一系列的量程装置、U形管两边液面波动情况和熔体中产生气泡的速度来调节气体流量大小,以阻燃镁合金熔体表面每分钟产生8~10个气泡为准。记录下毛细石英管插入到熔体内部的深度和U形管两端的最大液面差值。

图1燃点测试设备简图

图2最大气泡压力法测试表面张力装置简图

1.4氧化膜检测方法

将熔炼好的阻燃镁合金取一部分打磨后放入陶瓷坩埚中重新熔炼,待合金熔化完全后进行搅拌以除去表面的夹杂物并使合金混合均匀,将坩埚取出后放入空气中自然冷却,则会在合金表面形成一层自然的氧化膜.通过配备有能谱分析仪的Hitachi S4800扫描电镜对氧化膜的表面形貌及氧化镁截面的元素分布进行检测,并且通过X射线对氧化膜表面的相组成进行分析.