合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(二)

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(一)

> 3种不同变质煤样经湿法超细粉碎后煤颗粒表面张力变化(二)

> 3种不同变质煤样经湿法超细粉碎后煤颗粒表面张力变化(一)

> 全自动表面张力仪在铅锌矿悬浮液雾化效率分析中的应用(二)

> 全自动表面张力仪在铅锌矿悬浮液雾化效率分析中的应用(一)

> 微通道流动沸腾中表面张力的关键作用机制研究(三)

> 微通道流动沸腾中表面张力的关键作用机制研究(二)

> 微通道流动沸腾中表面张力的关键作用机制研究(一)

> 电场电压对明胶液滴荷质比、表面张力的影响及预测模型构建(三)

可拉伸复合单层电极用于低压电介质执行器——结果和讨论

来源:上海谓载 浏览 1990 次 发布时间:2021-12-17

3.结果和讨论

3.1.单层电极特性

在以下两个部分中,对转移到PDMS基底上的基于MWCNT/P3HT和MWCNT/P3DT单层的电极的结构、表面形貌、表面电阻和杨氏模量进行了表征。

3.1.1.单层电极的特性

首次在空气-水界面上研究了MWCNT/PT单层膜的性质。然后将单分子膜转移到PDMS基底上,并用AFM表征其形态。测量表面电阻与时间的关系。

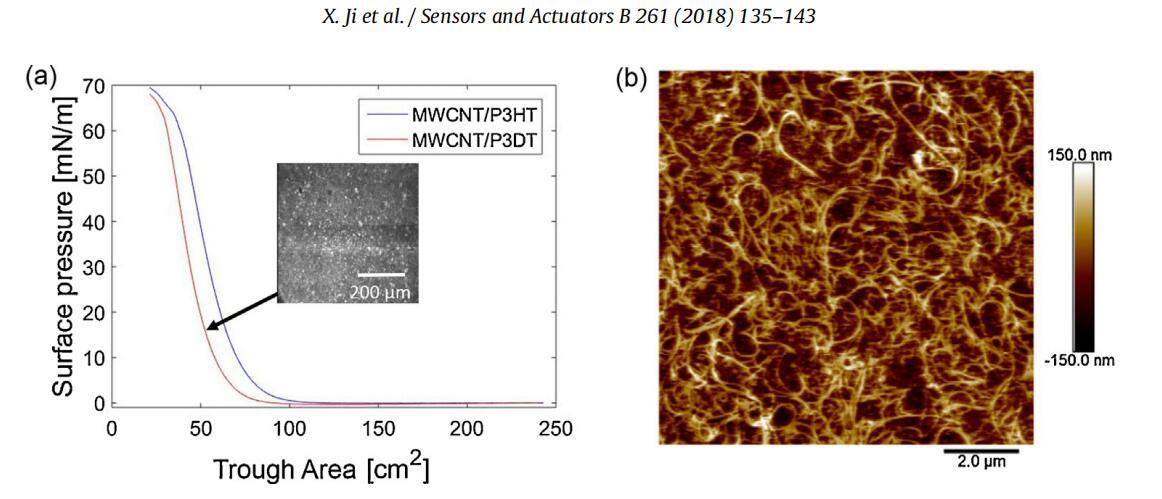

3.1.1.1.空气-水界面和PDMS基底上的单层结构。空气-水界面上分布的两种MWCNT/P3DT和MWCNT/P3HT复合膜的压缩等温线如图3a所示。两个系统的等温线形状相似,其特征是表面压力急剧上升,直到在60 mN/m左右检测到坍塌。这表明在空气-水界面形成了冷凝和稳定的单层。应该注意的是,在没有铂的情况下,多壁碳纳米管不会在空气-水界面形成朗缪尔单层。以15 mN/m压缩的MWCNT/P3DT单层的布儒斯特角显微镜(BAM)图像如图3a中的插图所示。通过与纯PT单层(补充数据,第2节,图S2)比较,嵌入PT凝聚相中的MWCNT可以观察到尺寸为几微米的小亮点。还可以观察到与MWCNT聚集体相对应的一些稍大的亮点。对于MWCNT/P3HT单层,观察到类似的行为。因此,BAM图像证实PTs是MWCNT的良好分散剂[34]。为了进一步了解该单层的结构,在15 mN/m的表面压力下,拍摄转移到100μm厚PDMS基底上的单层的AFM图像(图3b)。由于未检测到PT侧链长度的显著影响,因此仅显示了MWCNT/P3DT系统的AFM图像。AFM形貌显示出均匀且致密的MWCNT地毯。多壁碳纳米管明显相互连接,形成一个网络,反映了复合单层从水面到PDMS基底的成功LS转移。

图3。(a)MWCNT/P3HT和MWCNT/P3DT单分子膜的表面压力与槽面积等温线,以及15 mN/m下MWCNT/P3DT单分子膜的BAM图像。(b)15 mN/m下转移到PDMS基底上的MWCNT/P3DT单分子膜的AFM图像。

电极厚度由转移到光滑玻璃基板上的MWCNT/P3DT单层电极上的AFM高度剖面获得。MWCNT网络的平均厚度约为30 nm,与MWCNT的预期直径相对应。由于在这些高度剖面上不容易检测到非常薄的P3DT连续相,因此从LS转移到玻璃衬底上的纯P3DT单分子膜上可获得2 nm的厚度。因此,复合单层电极的厚度根据两种成分的厚度在2 nm和30 nm之间变化(补充数据,第5节,图S4)。

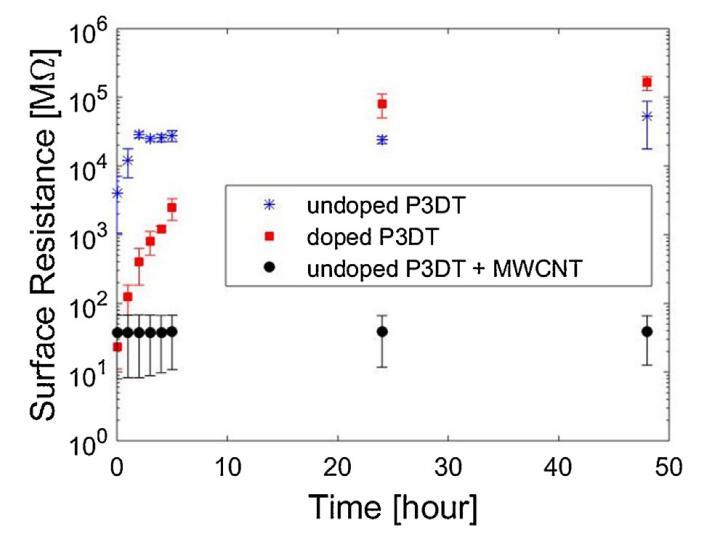

3.1.1.2.单层电极表面电阻:随时间变化的稳定性。由于导电聚合物的掺杂可显着增加其电子导电性[29],因此对掺杂和未掺杂纯P3DT单层的表面电阻(见第2.4.1节)进行了比较。通过与纯P3DT单分子膜的比较,强调了MWCNT在MWCNT/P3DT复合单分子膜中的作用。

未掺杂和掺杂P3DT单分子膜(不含MWCNT)的表面电阻随时间的变化如图4所示。掺杂P3DT单层膜的表面电阻在掺杂后立即呈现约20MΩ/DEAs的可接受值。然而,由于渐进的去掺杂过程,电阻随时间增加,24小时后达到80 GΩ/的高稳定值。由于DEA应用中电极电导率必须保持稳定,因此不能使用基于掺杂P3DT单层的电极。未掺杂的P3DT单分子膜的初始表面电阻为GΩ/,几小时后增加约一个数量级,最终达到一个稳定的高值(∼因此,未掺杂的P3DT单分子膜也不随时间稳定,不能用作DEAs的电极。

图4。DOPEDP3DT、undopedP3DT和UNDOPEDMWCNT/P3DT单层电极的表面电阻随时间的变化。

对于由未掺杂的P3DT和多壁碳纳米管组成的复合单分子膜,测量的初始表面电阻约为20 MΩ/M,比未掺杂的P3DT低两个数量级。该值接近新掺杂P3DT的测量值,但是,多壁碳纳米管的存在大大提高了表面电阻稳定性,即使在48小时后仍保持稳定(图4)。这一结果表明,在未掺杂P3DT的存在下,复合单分子膜的电子性质主要由多壁碳纳米管控制。

作为未掺杂MWCNT/PT电极时间函数的表面电阻与PT侧链长度无关(补充数据,第6节,图S5)。具有两个PTs的电极在48小时内呈现稳定的表面电阻,其值几乎相似(∼40兆欧/)。虽然PT的侧链长度通常对大块材料的电子性质有显着影响[30],但由于复合单分子膜的电子性质主要由MWCNT网络控制,因此此处未观察到任何影响。

两种MWCNT/PT复合单分子膜的表面电阻值均为DEAs可接受的值[17]。DEA必须根据其充电时间进行评估,即RC时间常数(见第3.2节)。

3.1.2.不同拉伸条件的影响

由于MWCNT/P3HT和MWCNT/P3DT系统的表面电阻和形貌非常相似,因此在不同拉伸条件下进行的电极表征仅在MWCNT/P3DT单分子膜上进行。研究了不同拉伸条件下MWCNT/P3DT复合单分子膜的形貌。然后描述了作为应变函数的表面电阻。最后,测量了电极的杨氏模量。

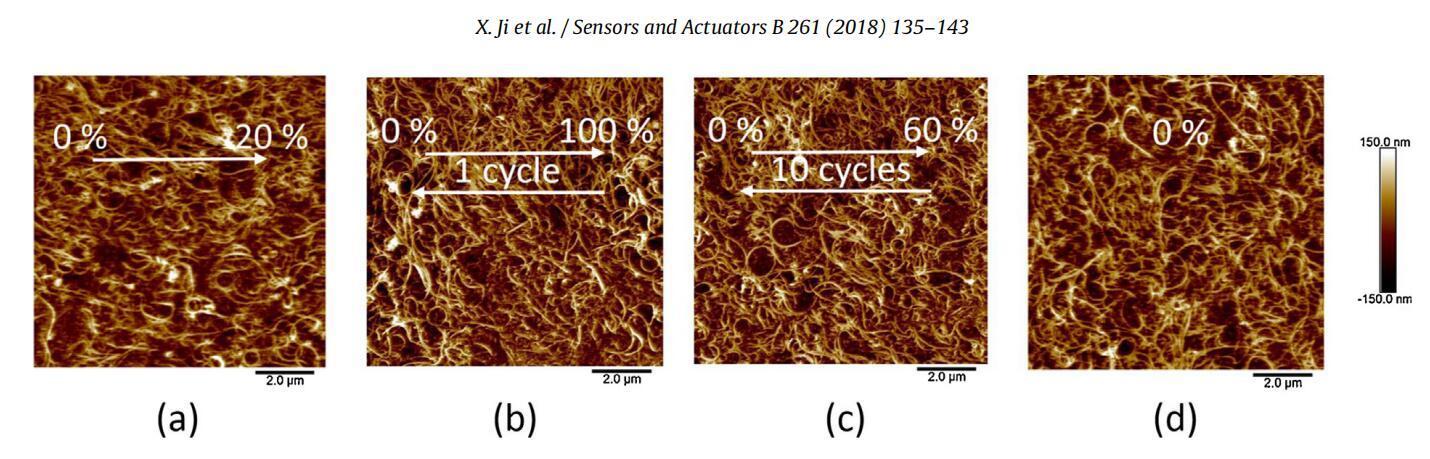

3.1.2.1.不同PDMS膜拉伸条件下MWCNT/P3DT电极的形态。如上所述,在转移到100μm厚PDMS衬底上的MWCNT/P3DT单分子膜上进行电极表征。为了研究MWCNT/P3DT电极覆盖的PDMS基板拉伸时表面形貌的可能变化,在不同拉伸条件下拍摄AFM图像(图5和补充数据,第7节,图S6)。

图5。MWCNT/P3DT单层电极的AFM图像。(a)在20%单轴应变下。(b)在100%单轴应变后恢复到0%应变。(c)在10个周期后,以60%单轴应变恢复到0%应变。(d)在0%单轴应变下,不施加任何应变。箭头指示拉伸方向。

从图5a(施加在PDMS基板上的20%单轴应变)可以看出,WCNT在拉伸方向上轻微变形,但保持互连。对于应变为0%的器件,在100%单轴应变后或在60%单轴应变的10个周期后拍摄,AFM图像显示互连的MWCNT网络,表明拉伸至100%(图5b)或在60%单轴应变的10个周期后(图5c)不会破坏网络。对于所有拉伸条件,与未施加任何应变的样品相比,一旦样品松弛至0%应变,则在该长度范围内未检测到显着的形态变化(图5d)。

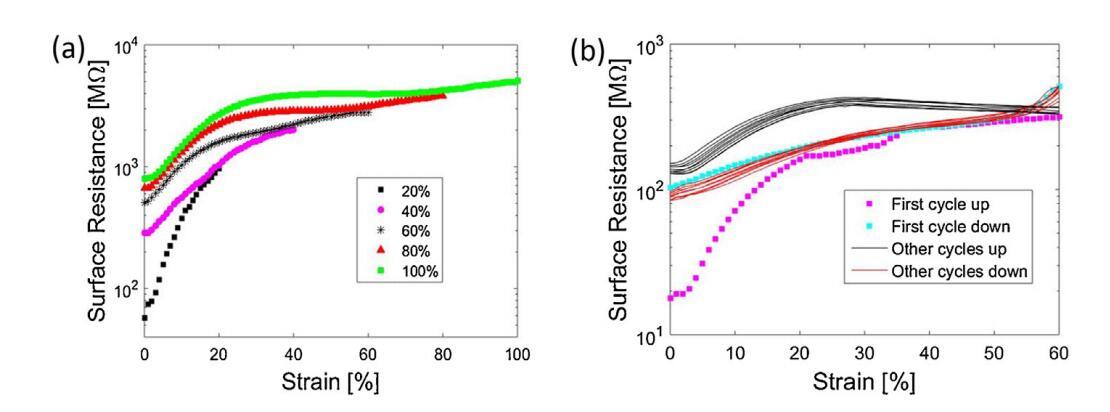

3.1.2.2.施加应变对电极表面电阻的影响。基于两个样品,MWCNT/P3DT复合单分子层的表面电阻随施加应变的变化如图6所示(见第2.4节)。

图6。转移到100μm厚PDMS基底上的MWCNT/P3DT单层的表面电阻与应变(a),从20%应变开始,直到100%,在同一样品上进行20%的步骤,每次拉伸后释放到0%。(b)在单轴应变为60%的10个周期内(每个周期之间延迟30秒)。

图6a显示了在20%和100%之间增加最大应变的不同连续循环中,样品表面电阻的变化。仅显示拉伸循环。在前20%应变期间,电阻增加约一个数量级,表明MWCNT网络内的互连比降低。当恢复到0%应变时,电阻没有达到其初始值,而是增加了6倍。这突出了由于机械变形导致的电性能的不可逆变化。随着最大施加应变的增加,每个循环都会发生这种情况。然而,可以观察到,在恢复到0%应变后,表面电阻的增加在60%应变以上不太明显。值得注意的是,单层电极在100%单轴应变下仍保持导电。

为了了解电阻的变化是与循环次数有关还是与最大应变有关,将另一个样品反复拉伸至60%的恒定最大应变。图6b显示了10个拉伸循环中每个循环的表面电阻变化。值得一提的是,上升和下降循环的终点并不呈现完全相同的值,这是由于每次测量期间的30秒延迟造成的。在第一个循环中,表面电阻增加约一个数量级∼317 MΩ/当应变在0%到60%之间变化时。可以观察到,由于两个样品经历了不同的历史,该变化低于图6a中考虑的样品在60%应变下获得的变化。人们还可以注意到,在最初的40%应变期间观察到了主要的演变。如前所述,在恢复到0%应变后,表面电阻在拉伸前不会恢复其值,这意味着MWCNT网络互连发生不可逆转的变化。对于随后的9个循环至60%线性应变,表面电阻不会发生剧烈变化。因此,即使单层电性能在第一次拉伸循环期间发生退化,样品也可以在相当大的应变下进行多次连续循环,而电极表面电阻没有显著变化。通过比较图6a和图b,可以得出结论,单层电极的降解主要与最大施加应变有关。

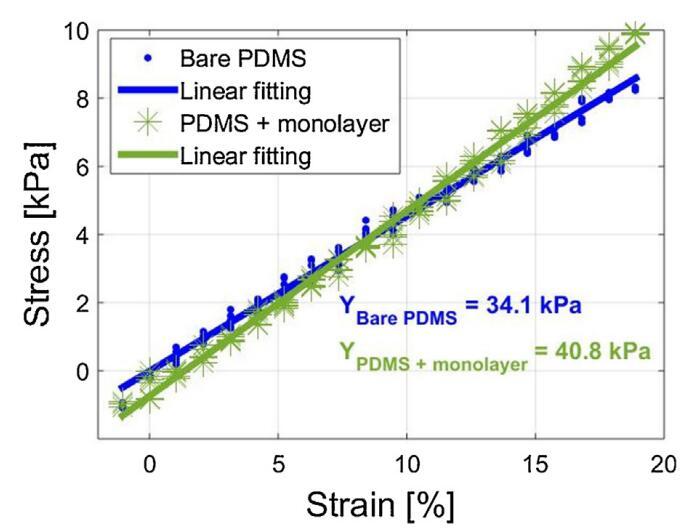

3.1.2.3.电极杨氏模量。图7显示了10μm厚裸PDMS基板和由相同PDMS基板组成的双层(由WCNT/P3DT单层电极覆盖)的应力-应变曲线示例。对于裸PDMS基底和PDMS/电极双层,分别提取34.1 kPa和40.8 kPa的杨氏髓。然后根据公式(3)推导出0.08±0.03 N/m的叶氏值。由于复合单分子膜由嵌入在2 nm厚P3DT单分子膜内的30 nm厚互连MWCNT网络组成(第3.1.1.1节),因此可将电极电极的杨氏模量计算为所用电极厚度的3倍之间。±1和37±14 MPa,取决于使用的电极厚度。

图7。裸PDMS基板和覆盖MWCNT/P3DT单层电极的相同PDMS基板的应力-应变曲线,允许测定单层刚度。

还测量了纯P3DT单分子膜(不含MWCNT)的杨氏模量以进行比较。获得0.07±0.03 N/m的YPT*tPT值,使用2 nm作为电极厚度,得到37±16 MPa的YPT值。对于纯P3DT和MWCNT/P3DT单分子膜,获得了几乎相同的Y*t值。因此,可以推断,在复合单分子膜中,P3DT连续相对杨氏模量起主导作用。嵌入P3DT单层内的MWCNT网络的存在不会显着增加单层的刚度。

复合MWCNT/P3DT单层电极的表面电阻约为20 MΩ/,在100%线性应变下保持导电,与超薄DEA(1 MPa×1.4.10)中使用的1.4μM厚PDMS膜的YPMDS*tPDMS产物相比,显示出较小的Ye*te产物(0.08 N/M)−6米=1.4牛顿/米)。所有这些特性为制备低压操作DEA提供了一种有前途的电极材料。

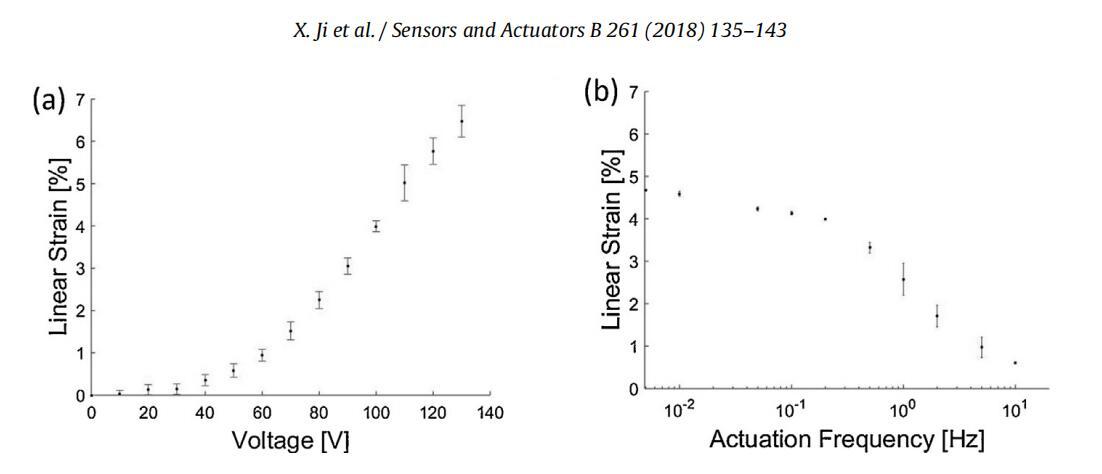

3.2.100 V操作DEA,带有可拉伸MWCNT/P3DT单层电极

通过在1.4μm厚的悬浮预拉伸PDMS膜的两侧形成可拉伸MWCNT/P3DT复合单层电极的图案来制造介电弹性体致动器(参见第2.6节)。在我们开展工作之前,极薄DEA中限制应变的一个重要因素是电极的硬化冲击[16]。MWCNT/P3DT单层电极为DEA增加的刚度非常小,在100V下具有良好的应变,但这种薄电极具有更高的电阻率,限制了器件速度。因此,我们在此报告DEA的应变和速度数据。

制造的DEA活性区的线性应变在图8a中绘制为施加电压的函数。这台设备是最薄的脱漆设备。在驱动电压低于100V的情况下,首次获得了远高于1%的失活应变。100V驱动电压获得4.0%线性应变,对应于400%/kV2的Sx/V2值。该值是Poulin等人[16]报告值的三倍。应变与真实电场的关系如补充数据所示(第8节,图S7)。尽管弹性体非常薄,但该曲线与较厚Sylgard 186膜的典型数据吻合良好。

图8。由1.4μm厚PDMS膜和单层电极组成的DEA的表征。(a)应变与电压曲线,显示100V时约4%的线性应变。(b)应变与驱动频率曲线。

记录驱动应变与驱动频率曲线,如图8b所示。对于低于约0.2 Hz的频率,应变是恒定的,对于更高的频率,应变减小。机电3 dB点出现在1 Hz时。两个主要原因可能导致响应速度非常低:充电时间和粘弹性损耗。

DEA的充电时间也可以近似为RC,其中R是电极(包括馈线)的总电阻,C是DEA的电容。在100V(即4%应变)下,两个电极的总电阻为860 MΩ,DEA的电容计算为1.4×10−10 F.计算的RC时间常数为120 ms。

DEA的充电时间常数是通过记录流向DEA的电流以响应驱动电压的阶跃而通过实验确定的。观察到经典的电流跳跃和指数衰减,从中提取出150 ms的充电时间常数。在RC电路的高度简化模型中,RC时间常数对应于电压达到其最大值63.2%的时间。给定DEAs的二次响应,63%的电压对应于最大应变的40%。使用100V作为我们的驱动电压,可以在图8a中看到,63V的线性应变为1.5%。从100V下的应变与充电时间曲线图(见补充数据,第8节,图S8),125 ms和250 ms之间达到1.5%的线性应变,与充电时间一致。

因此,总体响应速度主要可以用充电时间常数来解释。由于弹性体的粘弹性响应,响应时间的分量也很小。鉴于我们之前使用类似硅弹性体的kHz DEA经验,我们预计后者会非常小[3]。