合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 裂缝性水封气藏解封过程中润湿反转剂浓度、气水界面张力变化(二)

> 4种增效助剂对烟草常用化学农药表面张力的影响

> 正己醇聚氧乙烯醚硫酸钠、正己醇聚氧丙烯醚硫酸钠水溶液平衡表面张力、动态表面张力测定(二)

> 秦汉时期的物理学研究成果

> 椭球形的小水滴为什么会变成球形?

> 三元复合体系的界面扩张黏弹性对水驱后残余油的乳化作用——实验材料及条件

> 原油中活性物质与碱作用下对界面张力的影响

> 明确岩心孔喉大小及分布,构建低渗透油藏CO2驱开发全过程动态预测模型(二)

> 联结基对磺酸盐型双子表面活性剂界面行为及泡沫稳定性的作用机制(一)

> 不同温度和压力对AOT稳定CO2乳液的界面张力影响(一)

推荐新闻Info

-

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(二)

> 氢氧化钠用量对重烷基苯磺酸钠水溶液/油体系界面张力的影响(一)

> 3种不同变质煤样经湿法超细粉碎后煤颗粒表面张力变化(二)

> 3种不同变质煤样经湿法超细粉碎后煤颗粒表面张力变化(一)

> 全自动表面张力仪在铅锌矿悬浮液雾化效率分析中的应用(二)

> 全自动表面张力仪在铅锌矿悬浮液雾化效率分析中的应用(一)

> 微通道流动沸腾中表面张力的关键作用机制研究(三)

> 微通道流动沸腾中表面张力的关键作用机制研究(二)

> 微通道流动沸腾中表面张力的关键作用机制研究(一)

> 电场电压对明胶液滴荷质比、表面张力的影响及预测模型构建(三)

高速印刷润版液动态表面张力变化及影响因素

来源: 浏览 2067 次 发布时间:2023-12-05

高速印刷中润版液应快速润湿印版空白表面以防上墨带脏,同时要确保以最少的水与油墨快速达到水墨平衡。实践证明,油墨的表面张力是30~36mN/m,润版液的表面张力控制在35~42mN/m时,能够达到最佳的水墨平衡。对润版液来说,快速降低其表面张力至35~42mN/m才能满足上述要求。表面活性剂具有特殊的双亲性分子结构,容易在液固界面吸附而改变界面性质,从而大大降低了液体的表面张力。

由于润版液中含有其他电解质,而非离子表面活性剂在水溶液中不离解为离子,稳定性高,耐硬水性强,无毒性,不挥发,所以选择非离子表面活性剂作为其润湿剂。表面张力是液体的重要性质之一。表面张力分为静态表面张力和动态表面张力。静态表面张力是指表面活性剂在界面达到吸附平衡时的最低表面张力,一般用临界胶束浓度(cmc)时的张力γcmc表示。动态表面张力是指一定浓度的表面活性剂溶液在达到平衡吸附前某一时刻的表面张力,用dst表示。

印刷是高速动态过程,所以研究润版液动态表面张力比静态表面张力更有实际意义。在叶面施肥、农药用润湿剂等应用中有较多的关于动态表面张力报道,而印刷润版液中鲜有报道动态表面张力,杨永刚等研究的环保型非离子表面活性剂润版液配方中通过研究静态表面张力选择茶皂素作为表面活性剂。

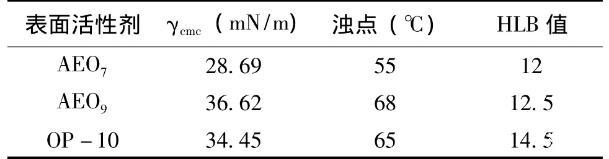

用最大气泡压力法(MBP)对脂肪醇聚氧乙烯醚(AEO7)、脂肪醇聚氧乙烯醚(AEO9)和辛基酚聚氧乙烯醚(OP-10)三种非离子表面活性剂进行动态表面张力测试,并分析分子结构、浓度、温度对动态表面张力的影响。结合印刷工艺要求,选择适合的润湿剂,得出添加浓度和使用温度。根据资料可知,选用的三种活性剂的静态表面张力γcmc均小于35mN/m,HLB值也符合作为润湿剂的要求,浊点在50℃以上,满足印刷对温度的要求,符合作为润版液润湿剂的初步要求。各种基本参数见表1。

表1三种活性剂的基本性能参数

1、实验

实验用最大气泡压力法(MBP法)测量液体动态表面张力,MBP法可以测出几毫秒到几分钟的动态表面张力变化,适合印刷这种高速瞬间动态表面张力变化。

1.1、材料仪器

表面活性剂:脂肪醇聚氧乙烯醚AEO7(碳原子12,乙氧基数即EO数7),海安石油化工厂产品;脂肪醇聚氧乙烯醚AEO9(碳原子12,乙氧基数即EO数9)海安石油化工厂产品;辛基酚聚氧乙烯醚(OP-10,碳原子8,EO数10),广州乐恒化工有限公司产品;去离子水。

仪器:BPA表面张力仪(最大气泡压力法测量原理),德国SITA公司。

1.2、实验方法

对AEO7和AEO9、OP-10在相同质量分数浓度下(0.1%)测量动态表面张力dst,分析非离子表面活性剂的分子结构对动态表面张力的影响;

测量OP-10不同质量分数浓度下的动态表面张力dst,分析浓度对动态表面张力dst的影响;

测量不同温度下OP-10在质量分数浓度为0.1%的动态表面张力dst,分析温度对dst的影响。

2、结果与讨论

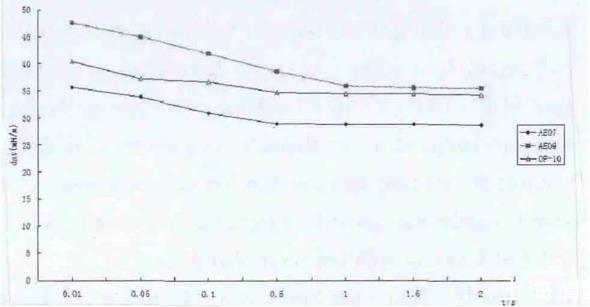

2.1、非离子表面活性剂分子结构对dst的影响

由于表面活性剂分子结构不同,在界面上的吸附速度和溶液的表面张力的降低速度和程度各不相同。由图1可以看出,相同质量分数浓度的AEO7和AEO9、OP-10三种活性剂溶液动态表面张力降至最低值所需时间分别是0.3秒、1.5秒、0.5秒。从疏水基即碳链的长短来看,AEO9和OP-10比较OP-10动态表面张力下降速度快,可以看出碳链越短(AEO9疏水基有12个碳,而OP-10只有8个碳),动态表面张力下降越快,吸附速度越快,达到平衡吸附的时间越短,润湿铺展性能越好。从亲水基即EO数大小来看,AEO7和AEO9比较AEO7动态表面张力下降速度快,可以看出EO数越小(AEO7的EO数7,AEO9的EO数9),活性剂疏水性越强,溶解度减小,吸附到界面的速度增大,动态表面张力下降就越快,润湿扩展性能就好。以上分析可以看出低碳链、低EO数的醇醚具有最佳润湿性能。根据曲线可以看出,AEO7动态表面张力下降速度最快,在0.1秒就降至30.88mN/m,单从快速润湿效果来说,AEO7溶液的润湿性能最佳,但结合印刷对润版液的表面张力35~42mN/m的要求,AEO7控制不好会对油墨乳化产生不利影响。所以OP-10比较适合作为润版液的润湿剂。

图1质量分数浓度为0.1%的AEO7、AEO9、OP-10溶液的dst变化曲线

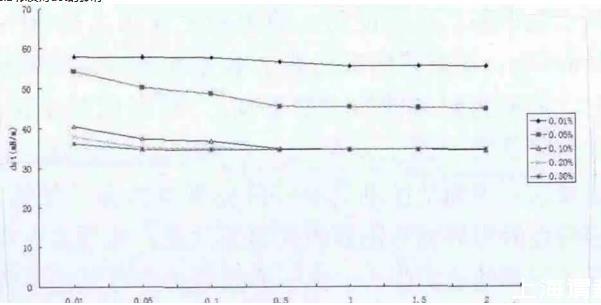

2.2、浓度对dst的影响

图2不同质量分数浓度的OP-10dst变化曲线

由图2可以看出,随着浓度的增大,OP-10溶液的动态表面张力下降越快,质量分数为0.2%和0.3%时的高浓度下dst在0.05秒就降低到静态表面张力,而质量分数0.1%浓度时在0.5秒才降到静态表面张力。这是因为浓度增大,吸附到表面的活性剂分子越多,降低张力的能力就强。溶液浓度越大,则表面张力在短时间内大幅度下降,因此达到平衡吸附的时间越短。根据印刷实际,添加过多的表面活性剂会加剧油墨乳化,所以质量分数为0.1%的浓度比较适合润版液的要求。

2.3、温度对dst的影响

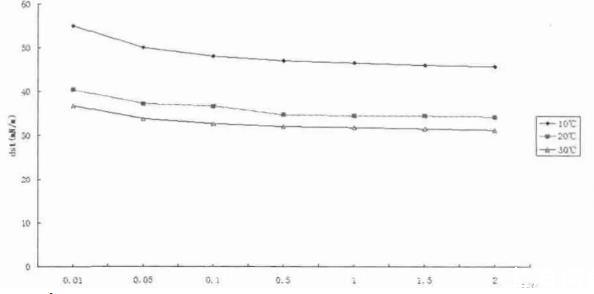

图3质量分数浓度为0.1%的OP-10在不同温度下dst变化曲线

由图3可知,随着温度的升高(小于活性剂浊点,OP-10浊点是65℃),OP-10溶液的dst下降速度加快,质量分数浓度为0.1%时,dst下降至35mN/m,10℃时需要时间5秒,20℃时需要0.1秒,30℃时只需要0.05秒。这是因为非离子表面活性剂溶液随温度升高其在水中的溶解度下降,分子热运动使乙氧基中氧原子与水分子之间的氢键遭到破坏,亲水性下降,疏水性增强,活性剂分子从水中逃离的趋势加强,更有利于其在固体表面吸附,动态表面张力下降快,润性能好,对于聚环氧乙烷类非离子表面活性剂,温度接近浊点时,润湿性能最佳,结合印刷工艺实际,当温度升高到一定程度,对纸张和油墨的性能会产生一定影响,也会加剧油墨乳化,所以印刷对环境温度有要求,一般要求在18℃~23℃,所以选择20℃为润版液的温度,这样既能满足印刷对温度要求,也能满足非离子表面活性剂dst下降至35mN/m的较短时间要求。

3、结束语

用最大气泡压力法研究了相同浓度的AEO7、AEO9、OP-10的动态表面张力变化;OP-10在不同浓度下的动态表面张力变化及不同温度下的动态表面张力变化。分析了分子结构、浓度、温度对动态表面张力的影响。对于分子结构来说,低碳链、低EO数的醇醚具有最佳润湿性能;非离子表面活性剂溶液动态表面张力随浓度的增加下降的越快;非离子表面活性剂溶液随温度升高其动态表面张力下降越快。结合印刷工艺实际,OP-10适合做润版液润湿剂;选OP-10作为润湿剂时其添加浓度控制在0.1%;润版液使用温度控制在室温(20℃左右)即可。以上结论为润版液配方中选择合适的润湿剂以及在使用润版液时润湿剂的添加浓度和润版液使用的环境温度控制提供可靠参考。