合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

推荐新闻Info

-

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(三)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(二)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(一)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(三)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(二)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(一)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(二)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(一)

> 表面张力与表面张力系数测量:概念、方法与科学意义

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(下)

表面活性剂起泡及润湿性能的影响研究

来源:龚佳怡 乔建江 浏览 4193 次 发布时间:2022-12-12

摘要

通过单因素法,配制不同体系的表面活性剂溶液,研究亲水亲油平衡值(HLB值)、表面张力、黏度、复配组分对溶液起泡、泡沫携液和润湿性能的影响。实验结果表明:在吐温85、吐温40、烷基糖苷(APG)构成的表面活性剂体系中,溶液HLB值对起泡和润湿能力无明显影响。在十二烷基硫酸钠(SDS)和APG构成的表面活性剂体系中,表面张力的降低有利于溶液起泡和润湿;当质量分数大于临界胶束浓度(cmc)时,随着质量分数增加,溶液起泡能力先增加后平稳,泡沫稳定性降低,润湿性能提升。在SDS、APG、黄原胶构成的复配体系中,溶液黏度的增加有利于泡沫稳定和携液,但降低了起泡和润湿性能。表面活性剂复配的协同作用与组分及配比质量分数有关,月桂醇聚醚硫酸酯钠(SLES)与十二烷基二甲基甜菜碱(BS)复配组分有明显增效作用,在质量分数比为5∶5的条件下综合性能最佳。

表面活性剂因性能的多样性,在石油化工、纺织工业、泡沫灭火等领域得到广泛应用[1]。表面活性剂的应用场合决定了其性能要求,通常要求表面活性剂具备多种性能以满足不同的应用条件。例如消防中的A类泡沫灭火剂,要求溶液具有良好的起泡和润湿能力,渗入可燃物内部扑灭阴燃[2,3];气田开采时利用泡沫排出井筒积液,要求起泡剂有抗盐性、泡沫稳定性和携液能力[4,5]。矿物浮选时利用气泡浮力实现矿物分离,浮选剂具备润湿性和起泡性[6]。值得注意的是,在实际应用中,通过表面活性剂复配可以获得更好的效果。周媛等[7]发现APG-SS和APG复配体系的泡沫稳定性优于APG,摩尔比为2:8时具有较好的协同效果。Zhang等[8]通过实验发现PFPE-A与K12有较好的协同作用,显著降低表面张力。段佳林等[9]发现有机硅表面活性剂与碳氢表面活性剂的混合溶液有协同作用,起泡性能和泡沫稳定性更优。

因此,探究表面活性剂多种性能的影响规律,有助于拓宽其应用场合。本文采用单因素法,配制不同体系的表面活性剂溶液,研究了HLB值、表面张力、黏度以及复配组分对表面活性剂起泡和润湿性能的影响规律。本文为后续具有良好起泡和润湿性能的表面活性剂体系的开发提供依据,以期为表面活性剂的工业应用和物质筛选提供参考。

1实验部分

1.1试剂与仪器

十二烷基硫酸钠(SDS,AR)、苯(AR)、吐温20(Tween 20,99%生物技术级),上海麦克林生化科技有限公司;烷基糖苷(APG0814,50%溶液)、司盘80(Span80,CP)、吐温85(Tween 85,CP),上海源叶生化科技有限公司;黄原胶(USP级)、吐温40(Tween 40)、1,4-二氧六环(CP),上海阿拉丁生化科技股份有限公司;月桂醇聚醚硫酸酯钠(SLES,70%溶液)、十二烷基二甲基甜菜碱(BS-12,30%溶液),青岛优索化学科技有限公司。

AL104型分析天平,梅特勒-托利多仪器(上海)有限公司;BZY-201型表面张力仪,上海方瑞仪器有限公司;NDJ-5S型旋转黏度计,上海平轩科学仪器有限公司;DHG-9070A型电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.2实验方法

1.2.1表面张力测定

按照表面张力仪使用方法,选用铂金板法,保持室温25℃,测定试样的表面张力。

1.2.2黏度测定

按照旋转黏度计使用方法,选用0号转子,转速60 r/min,保持室温25℃,测定试样的黏度。

1.2.3起泡能力测定

采用振摇法起泡,取一定量试样加入100 mL具塞试管,塞上塞子后上下振摇30 s至溶液充分起泡。采用Warning-Blender法起泡,取250 mL试样加入1 000 mL烧杯,设定搅拌转速1 100 r/min,高速搅拌60 s。根据泡沫体积衰减法,记录不同时间的溶液和泡沫高度。

1.2.4润湿时间测定

保持环境温度25℃,将标准圆帆布片置于放有亚硝酸钠饱和溶液的玻璃干燥器中,静置24 h。量取一定量试样至烧杯中,去除表面泡沫,将标准圆帆布片垂直浸入试样液中,从帆布片浸入开始计时,至其沉入烧杯底部结束计时,记录所需时间为润湿时间。

1.2.5析液时间测定

采用Warning-Blender法起泡,量取100 mL泡沫,使其依次通过100目标准筛、漏斗后流入烧杯,使用电子天平记录烧杯的质量变化。

1.2.6 HLB值测定

采用水数法,称取不同质量比的试样1 g于100 mL锥形瓶中,加入30 mL 1,4-二氧六环/苯的混合溶液(体积比为96:4),控制温度30℃,在锥形瓶底部放一张3号字体的白纸,用去离子水滴定至3号字体模糊,即为滴定终点,记录耗水量。

2结果与讨论

2.1 HLB值对起泡及润湿性能的影响

亲水亲油平衡值(HLB值)是衡量表面活性剂分子中亲水基团和亲油基团对水或油的综合亲和能力的重要参数,混合表面活性剂的HLB值具有加和性,可用式(1)计算[10,11]:

式中,HLBA和HLBB分别为表面活性剂A和B的HLB值;mA和mB分别为表面活性剂A和B的质量;HLBAB为混合表面活性剂的HLB值。

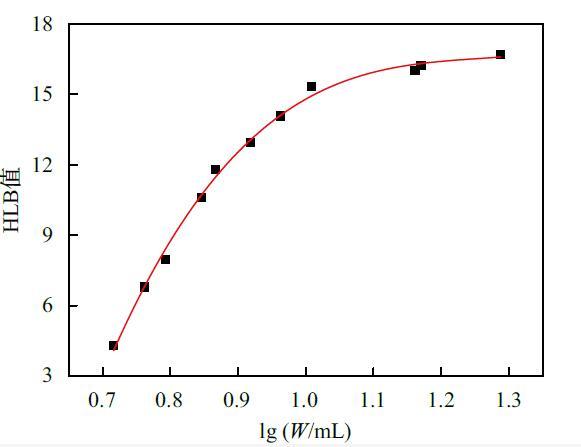

标准曲线的测定:选择司盘80和吐温20作为标准物质,改变质量比,得到不同HLB值的试样。将标准物质测得的水数W(取对数)与相应HLB值作图,用多项式拟合得到拟合曲线,结果如图1所示。

图1 1,4-二氧六环/苯溶剂体系HLB值标准曲线

Fig.1 HLB value standard curve in 1,4-dioxane/benzene system

HLB值标准曲线拟合方程公式(2)如下:

式中,Y为表面活性剂的HLB值;X为lg(W/mL),即表面活性剂测得的水数取对数值。

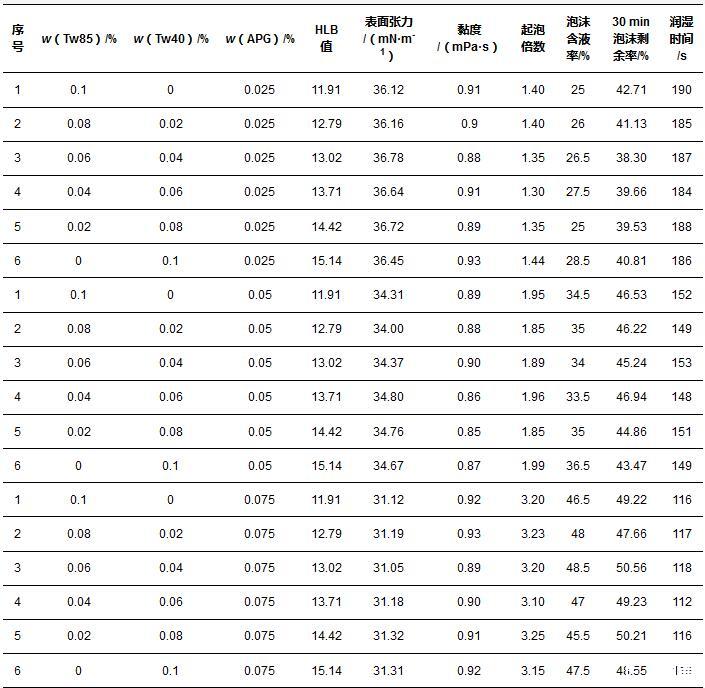

选用非离子-非离子表面活性剂复配体系,以吐温85(Tw85)、吐温40(Tw40)、烷基糖苷(APG)复配组分作为实验对象,实验中发现Tw85和Tw40混合溶液无法产生稳定泡沫,因此将Tw85和Tw40复配组分作为HLB值调节组分,添加APG作为辅助起泡剂。实验结果见表1。

表1 HLB值对起泡及润湿性能的影响

Tab.1 Effect of HLB value on foaming and wetting performance

由于稀释前的APG为50%水溶液,与1,4-二氧六环/苯溶剂混合时已经出现浑浊,因此无法用水数法测定三元复配的HLB值,实验测得Tw85和Tw40复配体系的HLB值如表1。由于Tw85和Tw40的总用量和APG的用量都是恒定的,且HLB值具有加和性,在添加APG后,总表面活性剂的HLB值应是等值平移的。因此,在考察HLB值影响时可直接视作表面活性剂HLB值的影响。

由表1可知,当APG质量分数相同时,HLB值对起泡倍数、泡沫含液率、30 min泡沫剩余率、润湿时间均无明显影响。在实验含量范围内,表面活性剂与水形成均相水溶液,添加起泡剂APG后,溶液产生起泡作用,该起泡作用理论上可以看作是所有物质共同作用的结果。对于APG质量分数相同的试样,其HLB值不同,但泡沫具有相近的起泡倍数、含液率、润湿时间和泡沫稳定性,表明溶液的起泡和润湿性能主要取决于APG含量的影响,而非表面活性剂体系的HLB值的影响。

2.2表面张力对起泡及润湿性能的影响

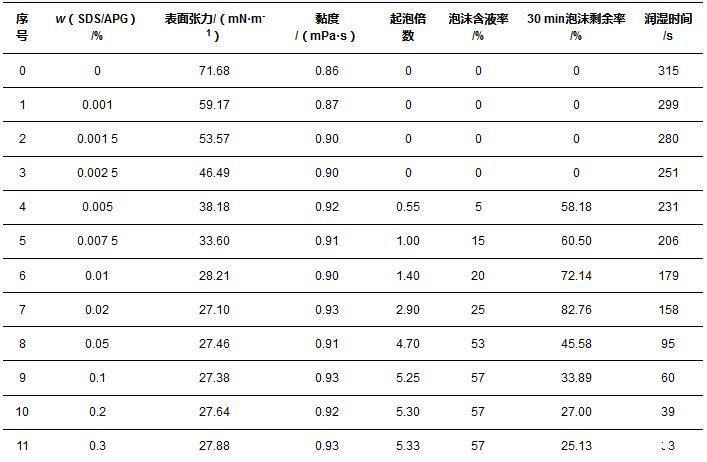

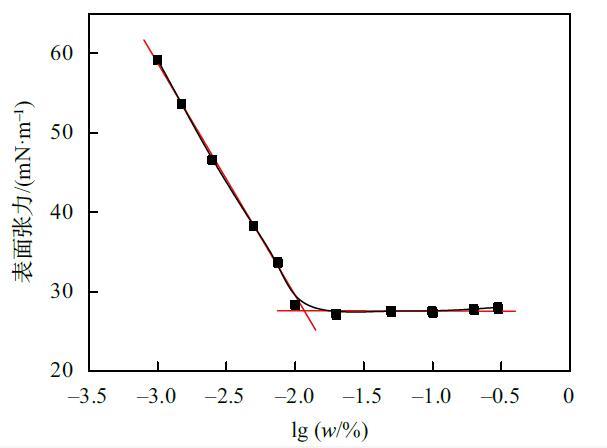

选择阴离子-非离子表面活性剂复配体系,以十二烷基硫酸钠(SDS)和烷基糖苷(APG)复配组分作为实验对象,质量比为1:1。实验结果见表2。试样的表面张力曲线图如图2所示。

表2表面张力对起泡及润湿性能的影响

Tab.2 Effect of surface tension on foaming and wetting performance

图2试样的表面张力曲线图

Fig.2 Surface tension curve of the test sample

由表2可知,当表面张力较高时,溶液无法使之起泡,实验中可以观察到,在振荡作用下即使产生少量泡沫,泡沫也无法保持稳定,产生后会立刻破裂。当表面张力降低至38.18 mN/m,溶液开始产生稳定的泡沫,这表明表面张力降低,体系的表面自由能降低,更容易起泡。

由图2可知,SDS/APG复配体系的临界胶束浓度(cmc)为0.011 6%,表面张力为27.57 mN/m。随着表面活性剂含量的增加,表面张力逐渐降低,起泡倍数、泡沫含液率、30 min泡沫剩余率均增加;当质量分数大于cmc,表面张力趋于不变,起泡倍数、泡沫含液率先增加后趋于稳定,30 min泡沫剩余率逐渐降低。结果表明:1)当质量分数大于cmc,表面活性剂溶液的表面张力变化很小;2)高质量分数下的表面活性剂溶液具有更好的起泡能力和泡沫携液能力;3)高质量分数下,溶液表面张力的微小降低可使溶液的起泡能力产生明显提高,但泡沫稳定性下降。这是由于表面活性剂分子在气液界面定向排列,当质量分数大于cmc,表面活性剂分子开始形成胶团,表面张力不再降低;在产生泡沫时,表面活性剂分子在液膜表面形成稳定的吸附膜,同时亲水基的水化作用在其周围形成水化膜,有利于液膜强度增加,因此提高表面活性剂含量有利于泡沫稳定性增加;当质量分数大于cmc,起泡能力和泡沫携液能力均有提高,表面活性剂分子在液膜溶液内部形成胶束,表面活性剂分子的扩散和吸附速率加快,液膜的自修复作用减弱,因此泡沫稳定性降低。

由表2可知,纯水的润湿时间约为315 s,0.3%表面活性剂溶液的润湿时间约为33 s,随着表面张力的降低,润湿时间逐渐降低;当质量分数大于cmc,表面张力趋于不变,润湿时间降低,表明溶液的润湿能力提高。这是由于润湿过程的实质是固-液界面代替固-气界面的过程,表面活性剂的加入降低了表面自由能和表面张力,从而促进了润湿过程的发生;当质量分数大于cmc,随着质量分数增加,表面活性剂分子扩散速率增大,因此润湿时间降低。

2.3黏度对起泡及润湿性能的影响

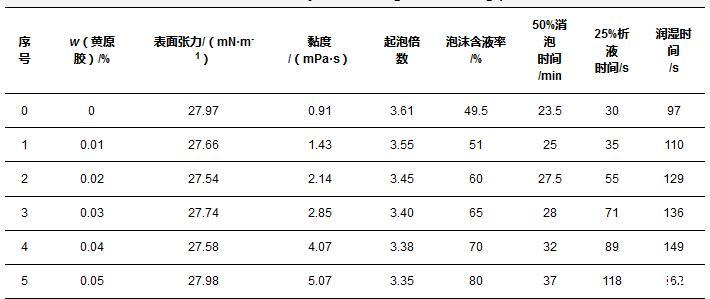

由上述实验可知,当表面活性剂含量较低时,溶液黏度接近纯水,因此需要添加增稠剂来调节溶液黏度。黄原胶是一种常见的微生物多糖,适合用作增稠剂。选择SDS和APG混合溶液作为表面活性剂溶液,质量比为1:1,溶液中的质量分数为0.03%,添加不同比例的黄原胶以改变溶液的黏度,实验结果见表3。

表3黏度对起泡及润湿性能的影响

Tab.3 Effect of viscosity on foaming and wetting performance

由表3可知,随着黏度的增加,起泡倍数呈现下降趋势,当黏度为0.91 mPa·s时,起泡倍数为3.61,当黏度为5.07 mPa·s时,起泡倍数为3.35。导致起泡倍数降低的原因可能与流动性和表面张力等因素有关,随着溶液黏度的增加,溶液的流动性降低,表面活性剂向气液界面迁移的能力减弱;由实验结果可知,黄原胶的加入对表面张力无明显影响,表明黄原胶属于非表面活性物质,它的加入增加了液体的流阻但没有增加液体流动的推动力(即降低表面张力),因此溶液的起泡能力下降。

在实验含量范围内,随着黏度的增加,泡沫含液率、50%消泡时间、25%析液时间均逐渐增加,表明溶液黏度的增加有利于泡沫在起泡初期携带液体,同时泡沫的稳定性也更好。这是由于溶液黏度的增加有利于液膜强度的提升,使泡沫在形成初期不易析液,泡沫状态更稳定。在实验中观察到,随着时间的增加,上部泡沫先开始合并、破裂,下部泡沫仍能维持致密状态。这一现象表明,在重力作用下,液膜排液是导致液膜厚度减薄、强度降低和泡沫发生破裂的重要原因;上层泡沫析出的溶液向下流动,对下部泡沫的液膜有一定的补充作用,所以下部泡沫能维持更长的时间,上层泡沫排液后液膜得不到补充,因而最先破裂。

由表3可知,润湿时间随着黏度的增加而增大,这是由于当溶液表面张力相近时,溶液黏度增加,表面活性剂分子的扩散速率减慢,因此润湿性能越差。

2.4复配组分对起泡和润湿性能的影响

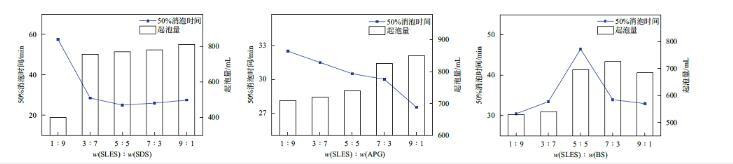

选择阴离子表面活性剂月桂醇聚醚硫酸酯钠(SLES),分别与阴离子表面活性剂十二烷基硫酸钠(SDS)、非离子表面活性剂烷基糖苷(APG)、两性表面活性剂十二烷基二甲基甜菜碱(BS)复配,使用纯水配制溶液,复配组分的质量分数设定为0.2%,仅改变二元组分的配比;采用Warning-Blender法起泡,研究表面活性剂复配组分对起泡和润湿性能的影响。复配组分对50%消泡时间和起泡量的影响结果如图3所示;复配组分对25%析液时间和析液量的影响结果如图4所示。

图3复配组分对50%消泡时间和泡沫量的影响

Fig.3 Effect of compound components on 50%defoaming time and foam volume

图4复配组分对25%析液时间和析液量的影响

Fig.4 Effect of compound components on 25%drainage time and drainage weight

实验测得SLES,SDS,APG和BS在w=0.2%时的50%消泡时间依次为28.5,45,41和9 min,起泡量依次为800,290,610和700 mL。由图3可知,对比三组复配组分的泡沫性质,SLES/SDS无明显增效,随着SLES质量分数的增加,复配组分的起泡量和50%消泡时间接近SLES单组分。SLES/APG的起泡性和泡沫稳定性有所提升,其中w(SLES):w(APG)=7:3的复配组分有较好的泡沫性能,50%消泡时间、起泡量分别为30 min、825 mL。SLES/BS的起泡量减少,但50%消泡时间明显增加,其中w(SLES):w(BS)=5:5的50%消泡时间、起泡量分别为46.5 min、695 mL。

实验测得SLES,SDS,APG和BS在w=0.2%时的25%析液时间依次为33,30,21和25 s,100 mL泡沫析液量依次为15.97,12.92,13.69和10.89 g。由图4可知,SLES/SDS无明显增效,随着SLES质量分数的增加,复配组分的析液量和25%析液时间接近SLES单组分。SLES/APG的25%析液时间增加,泡沫稳定性较好,其中w(SLES):w(APG)=7:3的25%析液时间、100 mL泡沫析液量依次为58 s、14.92 g。SLES/BS的析液量和泡沫稳定性均有所提升,其中w(SLES):w(BS)=5:5的25%析液时间、100 mL泡沫析液量依次为64 s、21.95 g。

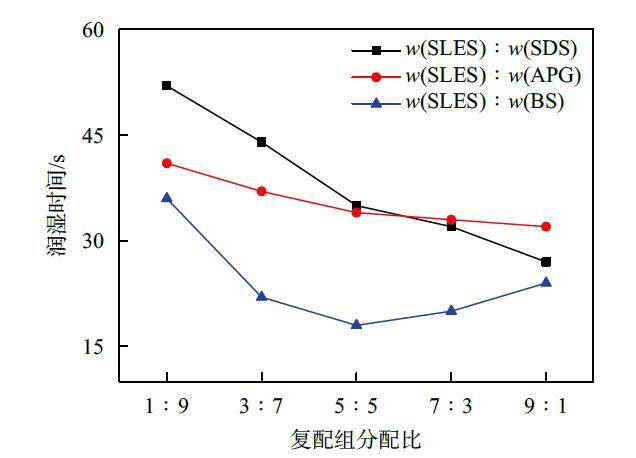

实验测得SLES,SDS,APG和BS在w=0.2%时的润湿时间依次为26,102,39和42 s。由图5可知,SLES与SDS、APG复配时,润湿性能未表现出明显的增效作用,润湿时间的降低可归因于SLES的润湿能力更好,因此随着SLES组分的增加,复配溶液的润湿时间降低。SLES与BS复配时,润湿能力表现出明显的增效作用,当质量分数比为5:5时,润湿时间为18 s,低于两种单一物质的润湿时间。

图5复配组分对润湿时间的影响

Fig.5 Effect of compound components on wetting time

上述结果表明,表面活性剂复配存在协同增效作用,与配伍的表面活性剂成分及配比质量分数有关。SLES与BS的复配组分有明显增效作用,其中w(SLES):w(BS)=5:5复配组分有较好的起泡和润湿性能,可能的原因是该复配体系为阴离子-两性表面活性剂复配体系,离子间相互作用形成络合物,因此表现出较强的协同作用。

3结论

1)在Tw85,Tw40和APG构成的亲水性表面活性剂体系中,HLB值对溶液起泡、泡沫携液及润湿能力均无明显影响。

2)在SDS和APG构成的表面活性剂体系中,溶液表面张力的降低,有利于起泡、泡沫携液、泡沫稳定性和润湿能力的提升。当质量分数大于cmc时,表面张力几乎不变;在测定范围内,随着质量分数增加,溶液起泡能力呈现先增加后平稳的趋势,泡沫稳定性降低,润湿性能提升。

3)在SDS、APG、黄原胶复配体系中,黏度在0.91~5.07 mPa·s范围内,随着溶液黏度升高,起泡能力及润湿能力减弱,但泡沫稳定性和泡沫携液能力得到了提升。

4)表面活性剂复配体系的协同增效作用与其成分及配比质量分数有关,SLES与BS复配体系存在明显协同增效作用,在质量分数比为5:5时,综合性能最佳。