合作客户/

拜耳公司 |

同济大学 |

联合大学 |

美国保洁 |

美国强生 |

瑞士罗氏 |

相关新闻Info

-

> 人胰岛素的朗缪尔单分子层膜的表面化学和光谱学性质——实验部分

> 锂电池隔膜粘接剂组合物稀释液表面张力测试及影响

> 表面张力对龙泉青瓷梅子青釉熔体表面形状、烧成制品外观质量的影响(一)

> 超低界面张力复配表面活性剂用于渤海X油田水驱后的“挖潜提采”(二)

> 表面张力仪干什么用的?表面张力仪原理、类型、使用方法及注意事项

> 进口微量天平哪家好?深度解析全球顶尖品牌及选购指南

> 从哪些方面可以体现出酶特异性地结合某种物质?

> 泡沫形成的原理是什么?阴离子表面活性剂为何可以作为起泡剂?

> 气溶胶固定剂PAM-b-PVTES合成路线及GPC、DSC、表面张力等性能测试(一)

> 钌催化剂合成丁炔二醇醚三硅氧烷表面活性剂反应条件及表面张力测定(一)

推荐新闻Info

-

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(三)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(二)

> 不同矿浆浓度、粒度、伴生矿物、捕收剂和起泡剂对矿浆表面张力的影响(一)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(三)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(二)

> 长庆油田陇东地区的CQZP-1助排剂表/界面张力测量及现场应用(一)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(二)

> 液膜断裂点与电压最大值在表面张力测量中的对比研究(一)

> 表面张力与表面张力系数测量:概念、方法与科学意义

> 微重力下二极对非均匀旋转磁场控制半浮区液桥表面张力对流的数值研究(下)

低表面张力、减缩型聚羧酸减水剂制备步骤

来源:中铁上海工程局集团有限公司 中铁上海工程局集团物资工贸有限公司 浏览 1178 次 发布时间:2024-05-20

从城市建筑到道路桥梁,混凝土开裂问题影响极其广泛。混凝土裂缝导致混凝土强度降低,对其耐久性不利,混凝土的脆性和干燥收缩问题是影响其开裂性能的主要原因,因此减小混凝土收缩,降低混凝土脆性,控制混凝土内部原生初始缺陷对改善混凝土的应用性能至关重要。国内外常用添加混凝土膨胀剂补偿混凝土收缩的办法,由于膨胀剂与减水剂之间相容性较差,容易导致膨胀剂因为补偿收缩控制不当而加剧裂缝,混凝土耐久性难以保证;纤维可以增加混凝土韧性防止开裂,但添加纤维存在分散问题;混凝土孔隙溶液的表面张力降低比例与混凝土减缩率成正比,减缩剂留在孔隙中,可以降低混凝土毛细孔内水的表面张力、抑制水分蒸发,使用混凝土减缩剂可以用于降低混凝土收缩,是抑制混凝土产生裂缝最好的方法,但混凝土减缩剂掺量与减水剂掺量相当,减缩剂存在影响混凝土强度且价格较高的问题,不易推广使用。

专利名称为“一种低表面张力超支化减缩型聚羧酸减水剂及其制备方法”的专利(专利号CN110358024B)公开了将不饱和聚醚、多羟基聚合物和超支化减缩功能单体与水于容器中,在20-60℃下混合,并加入引发剂水溶液、链转移剂水溶液和不饱和酸水溶液,保温一段时间后,将得到的反应产物用碱性物质调整pH至6.0-7.0,即得到低表面张力超支化减缩型聚羧酸减水剂,该制备方法因为聚乙二醇单甲醚、马来酸酐、聚磷酸酯、催化剂和阻聚剂等加入,使得到的超支化减缩功能单体反应活性变差,生产稳定性差,转化率较低。

名称为“一种低表面张力、减缩型聚羧酸减水剂”的专利申请(CN112979885A)先将甲基丙烯酸、二乙二醇单丁醚、乳化剂OP-10加入容器中,在80-110℃反应4h,减压蒸馏得到酯类减缩单体,与烯丙基聚氧乙烯醚大单体一起合成,得到低表面张力、减缩型聚羧酸减水剂,因为酯化单体有阻聚剂以及烯丙基聚氧乙烯醚活性低,该醚酯混合单体制备的减缩型减水剂性能与减缩剂和减水剂复配效果相似。专利名称为“一种低表面张力减缩型聚羧酸减水剂及其制备方法”的专利(CN110358023B),先合成低表面张力聚磷酸酯单体,再合成减缩型聚羧酸减水剂,其工艺太复杂,成本高。研究既是减水剂又是减缩剂的减缩型聚羧酸系减水剂,可以取得明显增强抗裂效果,分别优于减缩剂和减水剂单独使用的效果,但目前优质的早强型或超早强减缩型聚羧酸系减水剂在国内市场上并不多见。

我国高铁的无砟轨道板、钢筋混凝土底座板采用预制混凝土技术,中间混凝土弹性垫层采用自密实灌浆的预拌混凝土技术,核心技术要求是控制混凝土材料的早强或超早强、抗裂特性,减少混凝土构件的原生裂缝。预制混凝土要求构件生产的模板周转较快、外观质量好且无大的裂缝;自密实预拌混凝土则要求具有高流动性,满足可以灌浆、施工速度快、以及早脱模等特点。因此,高铁工程道床施工采用CRTSⅢ型板式的无砟轨道施工技术,十分依赖于混凝土外加剂的技术进步。

为解决现有技术问题,建议采用超高减水率的早强型或超早强聚羧酸系减水剂低常温合成技术,在减水剂分子结构中直接引入醚类、酯类、磺酸、有机硅、酰胺类、硅酸酯等单体,各种表面活性基团大大降低减水剂溶液的表面张力,同时使混凝土早期获得高强度,后期强度稳定增长,在保证具有良好工作性的前提下,特别适合配制1天强度即可达到设计强度等级50%左右的C50-C80超早强高强混凝土,免去或缩短混凝土构件的静停与养护时间,满足快速脱模的要求,同时混凝土构件不易出现蜂窝、麻面等现象,完全能满足质量要求。

超早强减缩型聚羧酸系减水剂制备方法:

步骤S1,将乙二醇乙烯基聚乙二醇醚和甲基丙烯酸聚乙二醇单酯与低温去离子水混合,得到D溶液。具体过程为:

配制D溶液(反应釜底液),在配置有搅拌器、温度计、滴加装置的四口玻璃烧瓶内加入250重量份重均分子量6000的乙二醇乙烯基聚乙二醇醚(EPEG6000,n=136)+200重量份重均分子量1200的甲基丙烯酸聚乙二醇单酯(MAPEG1200,n=27)+400重量份的10℃低温去离子水,搅拌至60%-80%溶解。

步骤S2,将不饱和羧酸单体、不饱和磺酸或其盐、硅烷偶联剂单体与低温去离子水混合,得到A溶液。具体过程为:

配制A溶液(小单体溶液),28重量份的丙烯酸+1.5重量份的2-丙烯酰胺-2-甲基丙磺酸(AMPS)+0.5重量份的乙烯基硅烷偶联剂(KH171)+25重量份的10℃低温去离子水,搅拌溶解。

步骤S3,将还原剂、链转移剂与低温去离子水混合,得到B溶液。具体过程为:

配制B溶液(促进剂溶液),2重量份的次磷酸钠+1.5重量份的巯基丙酸+0.5重量份的L-抗坏血酸+80重量份的10℃低温去离子水,搅拌溶解。

步骤S4,中和改性剂和低温去离子水混合,得到C溶液。具体过程为:

配制C溶液(中和改性剂溶液),5.0重量份的三乙醇胺+2.5重量份的纳米二氧化硅+80重量份的10℃低温去离子水,搅拌溶解。

步骤S5,向D溶液中加入氧化剂,再分别同时滴加A溶液、B溶液进行聚合反应。具体过程为:

将3.5重量份的27%的双氧水加入D溶液中搅拌,再分别同时均匀滴加A溶液、B溶液,常温下滴加时间为70min。

步骤S6,用C溶液对聚合反应的产物进行中和改性,即得超早强减缩型聚羧酸系减水剂。具体过程为:

滴加结束后,保温30min,之后加入90重量份的C溶液中和调节pH至5-7,得到质量浓度为45%的减缩型聚羧酸减水剂PE-SRA1。

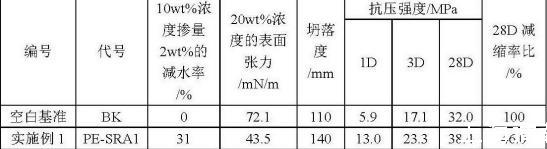

按上面步骤制备的减水剂进行配比,采用基准水泥或者代用的工程普通水泥,砂率39wt%,配合比(质量比)为水泥:砂子:碎石=330:720:1100,PE±SRA减水剂10wt%浓度掺量2wt%,通过调整用水量控制混凝土坍落度在90-145mm,检测后得知,PE-SRA系列与PE+SRA系列的表面张力相近,但相同掺量条件下PE-SRA系列的减水率和减缩效果远远好于PE+SRA系列。